Физико-химические свойства древесины

Элементный химический состав абсолютно сухой древесины всех пород практически одинаков: углерод 49-50%, кислород 42-44%, водород 6-7%, азот 0,1-0,7%, неорганическая часть 0,1-2% (зола, состоящая из окислов калия, кальция, натрия, магния, кремния и т. п.). В абсолютно сухой древесине содержится 39-58% целлюлозы, 17-34% лигнина, 15-38% гемицеллюлозы и до нескольких процентов восков, смол, таннинов, жиров, эфирных масел. Плотность древесного вещества (материала абсолютно сухих клеточных стенок) не зависит от породы и равна 1530 кг/м³. В то же время плотность абсолютно сухой древесины из-за наличия внутриклеточных пустот колеблется для разных пород в широких пределах от 100 кг/м³ (бальса) до 1300 кг/м³ (гваякум). Теплота сгорания абсолютно сухой древесины всех пород одинакова и составляет 4500 ккал/кг = 18800 кДж/кг = 5,2 кВт•час/кг. Это значение соответствует присутствию воды в продуктах сгорания в виде водяных паров. Именно это значение используется во всех энергетических расчётах печей, поскольку водяные пары в топливнике и дымоходах никогда не конденсируются. Если же водяные пары в дымовых газах всё же сконденсировать, то теплота сгорания повысится до 4700-4900 ккал/кг, то есть на 4-8%. Этот процесс реализуется в ультрасовременных, так называемых «конденсирующих» теплогенераторах (см. далее рис. 102в), полностью охлаждающих дымовые газы с конденсацией водяных паров и полезно использующих дополнительно снимаемое тепло. Тяга теплогенератора при этом уже не может создаваться дымовой трубой и обеспечивается электрическим вытяжным вентилятором. Коэффициент полезного действия конденсирующих теплогенераторов может достигать 106-108% (считая за 100% идеальный теплогенератор без конденсации пара и без охлаждения дымовых газов).

Всё это относится к абсолютно сухой древесине. В реальности древесина всегда влажная, и даже абсолютно высушенная древесина увлажняется в реальном воздухе. В промышленности влажность древесины может определяться по-разному. В этой книге (см. рис. 55) относительная влажность древесины W определена как процентное отношение массы воды в древесине (влаги) к массе абсолютно сухой древесины. Такое определение принято в деревообрабатывающей индустрии. Но можно ввести понятие относительной влажности древесины и как процентного отношения массы воды в древесине (влаги) к массе реальной влажной древесины. Это определение используется при категорировании древесины как топлива в энергетике, причём древесину в методике измерения сушат при температуре 103±2°С до постоянного веса (до абсолютно сухого состояния). Пересчёт влажностей ведут по таблице:

| W, % | 0 | 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | 75 | 80 |

| w, % | 0 | 5,3 | 11,1 | 17,7 | 25 | 33,3 | 42,9 | 66,7 | 100 | 150 | 300 | 400 |

При малых значениях W и w близки между собой. Как и ранее, в дальнейшем будем использовать понятие влажности w (понимая под этим относительную влажность w).

Для характеристики степени влажности древесины применяют следующие условные термины:

– мокрая древесина с влажностью более 100%, а при непосредственном контакте с водой до 260% (топляк),

– сырая древесина с влажностью более 30%, в том числе свежесрубленная (влажная) с влажностью 50-100%,

– воздушно-сухая (атмосферно-сухая, товарная) древесина с влажностью 15-30%, в том числе высушенная на атмосферном воздухе под навесом в течение года и не увлажнённая осадками 15-20%; значение влажности 22% считается пределом биостойкости,

– комнатно-сухая (строительно-сухая) древесина с влажностью 8-15%, длительно находящаяся в отапливаемом помещении, в том числе в виде изделий и мебели,

– древесина мебельно-сухая (камерной сушки) с влажностью менее 4-8%, специально сушёная в сушильных камерах при температуре 70-100°С, в том числе в банях,

– абсолютно-сухая древесина с влажностью менее 4%, практически полностью лишённая влаги в результате длительной сушки в сухом воздухе при температуре выше 100°С.

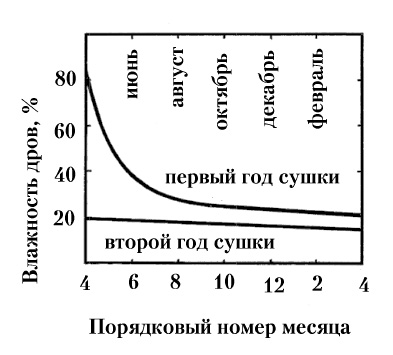

Ввиду гигроскопичности даже абсолютно-сухая древесина (особенно в измельчённом состоянии) увлажняется в реальном воздухе до вполне определённой влажности, называемой гигроскопически-равновесной (см. рис. 55). В зависимости от строения древесина высушивается неравномерно: сначала относительно быстро испаряется свободная влага (летом за 1-3 месяца) с получением воздушно-сухой древесины, которая и используется в качестве дров. Затем уже более медленно испаряется связанная влага (рис. 78).

|

| Рис. 78. Динамика реальной сушки берёзовых дров, распиленных, расколотых (10x10 см), сложенных в поленницу под навес в апреле. |

|

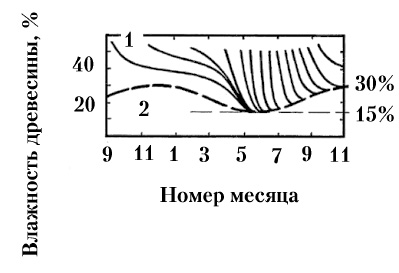

| Рис. 79. Динамика атмосферной сушки хвойных пиломатериалов мягких пород толщиной 25 мм в штабеле с навесом в районе г. Санкт-Петербурга в течение года. 1 – кривые снижения влажности досок, заложенные в разные месяцы года, 2 – равновесная влажность древесины в текущий период (средняя за месяц). При увеличении толщины досок в 2 раза время сушки возрастает примерно тоже в 2 раза. |

|

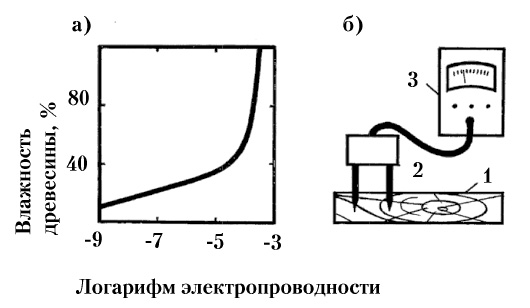

| Рис. 80. Зависимость электропроводности древесины (в логарифмической шкале) от влажности древесины (а) и прибор для измерения влажности древесины (б): 1 – деревянное изделие, 2 – иглы, установленные на фиксированном расстоянии друг от друга, 3 – измерительный прибор (мегометр). |

Более наглядно процесс сушки дров иллюстрируется примером сушки сосновых досок толщиной 25 мм в штабеле (рис. 79). Видно, что летом просушка древесины сосны уже фактически завершается через месяц после закладки, а зимой сушка идёт медленно.

Для оперативного измерения относительной влажности древесины используется метод электропроводности древесины. Абсолютно сухая древесина является диэлектриком. Но с увеличением влажности древесины её электропроводность быстро растёт (рис. 80). По достижении предела гигроскопичности (30%-ной влажности) темп роста электропроводности замедляется, а при влажности выше 80-100% электропроводность уже практически не изменяется. Электропроводность древесины в радиальном и тангенциальном (относительно сердцевины ствола) направлениях примерно одинакова, а вдоль волокон примерно в 2 раза больше (так же теплопроводность и паропроницаемость). На этих явлениях сконструированы промышленные влагометры для пиломатериалов, например, электровлагомер ЭВ-2К с двумя диапазонами измерения влажности 7-22% и 22-60%, а также переносный влагомер ИВ-1. Этот же метод может быть использован для контроля увлажнения деревянных потолков любительских бань при поддачах. Например, можно воткнуть две иглы на глубину 3-5 мм (в промышленной методике на глубину 0,2 от толщины доски) так, чтобы электрический ток шёл вдоль волокон, а расстояние между игл было минимальным 5-10 мм. Затем взять любой покупной мегометр со шкалой с пределом более 1000 Ком (или бытовой тестер-мультиметр, любой из массы продающихся сейчас в розничной торговле) и присоединить разъёмы прибора к иглам. В качестве игл удобно использовать ввинчиваемые в потолок саморезы, шурупы, анкеры или даже болты с гайками (заранее устанавливаемые в вагонке потолка). Такой самодельный влагометр можно при желании откалибровать по образцам древесины разной влажности. Для специалистов отметим, что этот «прибор» является фактически также и гигрометром (при соответствующем пересчёте или калибровке). Этот «прибор» можно использовать и для контроля влажности деревянных несущих конструкций (например, балок пола) в труднодоступных местах строения бани, и для контроля момента появления пота на коже человека, и для оценки содержания солей в пресной воде, поте и т. п.

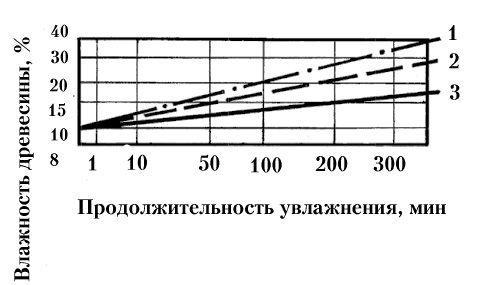

При попадании на сухие дрова воды (дождя), влажность дров возрастает (рис. 81), но по другим количественным закономерностям, нежели уменьшение влажности по сушке. Это объясняется тем, что сушка сопровождается перемещением в капиллярах паров воды, а при увлажнении вода перемещается по капиллярам в виде жидкости. Относительно медленное увлажнение древесины на рисунке 81 объясняется не столько плохой смачиваемостью поверхности древесины водой (что также имеет место), сколько низкой скоростью просачивания воды в капиллярах. При этом в первые часы контакта сухой древесины с водой происходит сильное увлажнение (до 50-100%) внешних зон древесины, хотя центральные (внутренние) зоны древесины ещё долго остаются сухими.

|

| Рис. 81. Динамика увлажнения сосновых досок сечением 30 х 110 мм с влагоизолированными торцами в горячей воде 96° С (1), в среде насыщенного пара над кипящей водой при атмосферном давлении (2) и в холодной воде (3). Под влажностью древесины здесь понимается отношение массы воды во всей доске в целом к массе доски в абсолютно сухом состоянии, то есть усреднённая величина локальных относительных влажностей всех зон доски (внутренних и внешних). |

|

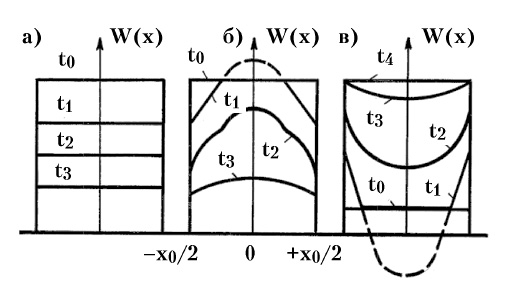

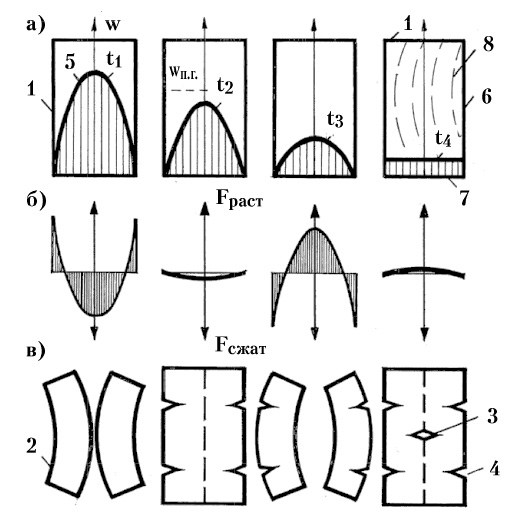

| Рис. 82. Временной ход распределения относительной влажности древесины w в толщине доски толщиной хₒ: а – при высушивании с очень малой скоростью, б – при высушивании с большой скоростью (в среде горячего сухого воздуха), в – при увлажнении водой или водяным паром, tₒ – начальный момент времени, t₁, t₂, t₃, t₄ – последовательные моменты времени. |

|

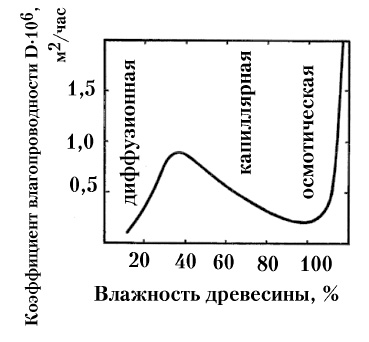

| Рис. 83. Зависимость усреднённого коэффициента древесины бука поперёк волокон от относительной влажности древесины при температуре 50° С. |

|

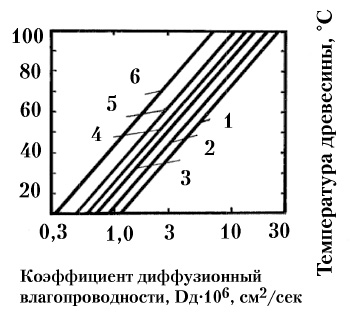

| Рис. 84. Зависимость усреднённого коэффициента диффузионной влагопроводности древесины поперёк волокон от температуры при относительной влажности древесины ниже 30% (в условиях гигроскопичности): 1 – сосна, 2 – ель, 3 – берёза, 4 – бук, 5 – лиственница, 6 – дуб. |

Неоднородное распределение относительной влажности древесины в объёме доски или полена является обычным явлением. Так, даже свежесрубленная древесина хвойных пород имеет в центральной сердцевинной части ствола влажность 35-40%, а в периферийных зонах 100-140% (при средней влажности по стволу в целом 90%). Неоднородность влажности внутри древесины может возникнуть и при сушке влажной (и увлажнении сухой) древесины. Действительно, дифференциальное уравнение нестационарного перераспределения влаги имеет вид dw/dt=Dd²w/dx², абсолютно аналогичный дифференциальному уравнению нестационарной теплопроводности.Точно так же как и на рисунке 76, распределения функции (теперь уже относительной влажности древесины w, а не температуры Т) изменяются по времени по разному в зависимости от скорости сушки или увлажнения (в зависимости от параметра, аналогичного Био).

При низкой скорости сушки (например, при сушке в холодном воздухе) влажность внутри древесины успевает выравниваться, то есть выпуклость w(х) в моменты времени t₁, t₂, t₃ и крайне низкая (рис. 82,а). При большой скорости сушки кривая распределения влажности имеет вид косинусоиды, в начальные моменты 1л «урезанной» (рис. 82,б). В последующие моменты косинусоида может иметь изломы, показывающие, что коэффициент влагопроводности Э при влажностях выше 30%, может быть ниже, чем в условиях гигроскопичности (при влажности ниже 30%). Это указывает на то, что распространение гигроскопической влаги происходит легче, чем распространение воды в крупных порах (вопреки бытующему мнению). Однако распространение остаточных количеств гигроскопической влаги происходит неминуемо при низких градиентах влажности внутри древесины, а значит медленно.

Экспериментальная зависимость коэффициента влагопроводности Э от влажности древесины действительно имеет немонотонный характер (рис. 83). Влагопроводность вдоль волокон в 10-20 раз больше, чем поперёк волокон. При этом в радиальном направлении влагопроводность в 1,1-1,7 раз больше, чем в тангенциальном (вдоль окружности годичных колец). На рисунках 83 и 84 приведены усреднённые значения по радиусу и по окружности.

При высоких влажностях древесины (выше 100%) влагопроводность очень высока, этот режим отвечает течению свободной воды в крупных порах. В литературе этот режим называется по-разному (водопроводным, осмотическим, молярным и т. п.), что обусловлено недостаточной изученностью процесса. Также сложным для анализа является второй механизм (при влажностях древесины 30-100%), называемый условно капиллярным, но имеющим, видимо, в своей основе явление растекания воды по поверхности пор. При влажностях древесины ниже 30% (то есть в условиях гигроскопичности) крупные поры свободны от воды и заполнены воздухом, вследствие чего механизм переноса влаги является однозначно диффузионным. На рисунке 84 представлена экспериментальная зависимость диффузионной влагопроводности Dд, которая должна быть расчётным образом связана с коэффициентом паропроницаемости древесины (см. таблицу 4). Чем выше температура древесины, тем больше коэффициент диффузной влагопроводности, тем быстрее удаляется влага из древесины.

Действительно, массовый поток пара через древесину определялся нами ранее как qп=μп(dρп/dx), где μп – паропроницаемость древесины по таблице 4.С другой стороны тот же массовый поток пара в других терминах равен qп=Dдd(pw)/dx=Dдρx(dwгигp/dρп)(dρп/dx), поскольку массовое содержание влаги в единице объёма древесины равно ρw (где ρ и w – плотность и относительная влажность древесины соответственно), относительная влажность древесины как правило равна гигроскопически равновесному значению при равновесном давлении пара ρп внутри древесины при температуре Тд. Отсюда следует, что диффузионная составляющая Dд коэффициента влагопроводности D равна Dд = μп / ρx (dwгигp/dρп). Поскольку с ростом температуры (dwгигp/dρп) быстро уменьшается (см. наклон кривых на рис 55), то Dд, соответственно, с ростом температуры быстро растёт (рис. 84).

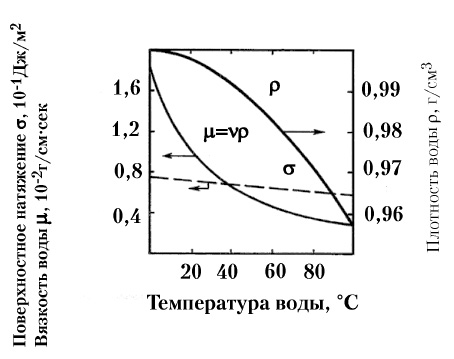

В теории сушки древесины коэффициент влагопроводности представляют в виде суммы диффузионной, капиллярной и осмотической составляющих. При увлажнении древесины (рис. 82в) определяющую роль играет осмотическая составляющая влагопроводности, часто называемая водопроводностью, описывающая течение воды в капилляре со скоростью v=πr⁴Δρ/8μl (где r и l – радиус и длина капилляра, Δρ – перепад гидродинамического давления, μ – динамическая вязкость воды, см. подробнее ниже в разделе 5.7), в частности, под действием капиллярного перепада давления Δρ = 2σ/r, где σ – коэффициент поверхностного натяжения воды. Поскольку вязкость воды с ростом температуры уменьшается (рис. 85), то коэффициент осмотической влагопроводности и скорость увлажнения с ростом температуры растут (рис. 81). Приведённые данные помогут дачнику оценить не только динамику сушки дров, но и динамику сушки и увлажнения потолка паровой бани при поддачах.

|

| Рис. 85. Температурные зависимости свойств дистиллированной воды в компактном (жидком) состоянии. |

Многие методики в древесиноведении стандартизованы в большой группе стандартов, в том числе определения плотности ГОСТ 16483.1-84, водопоглощения ГОСТ 16483.20-72, влагопоглощения ГОСТ16483.19-72, водопроницаемости ГОСТ 16483.15-72, газопроницаемости ГОСТ 16483.34-77, гигроскопичности ГОСТ 16483.32-77 и т. д. Напомним попутно, что аналогичные процессы распространения влаги в пористых материалах рассматриваются в теории керамики, в теории грунтов и т. п. Причём и там пористые материалы при сушке усыхают, сжимаются («садятся»).

При высоких скоростях сушки периферийные зоны высушиваются намного быстрей внутренних, особенно в начальные периоды интенсивной сушки в условиях высокой влажности древесины внутри (см. кривую t₁ на рисунке 82,б). Внешнее кольцо сохнущей древесины усыхает, то есть сжимается, стягивая влажную сердцевину бревна (доски, полена). При этом во внешних слоях возникают большие упругие напряжения, стремящиеся «разорвать» сжимающуюся внешнюю «корку» сохнущей древесины (рис. 86). В результате интенсивной сушки дрова и пиломатериалы обычно сильно растрескиваются (рассыхаются) и коробятся.

|

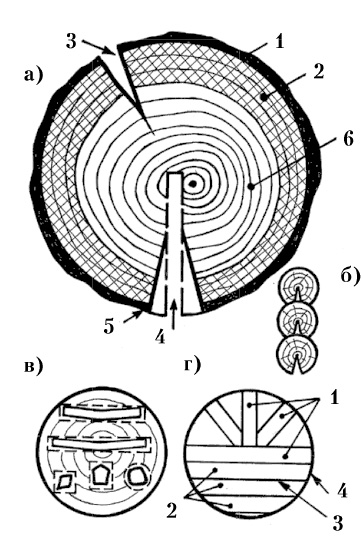

| Рис. 86. Явления коробления и растрескивания при свободной сушке древесины: а –растрескивание бревна из-за усушки внешнего слоя (1 – кора, 2 – высыхающий, сжимающийся и растрескивающийся слой, 3 – трещина радиальная, 4 – искусственный пропил для фиксации трещины, 5 – трещина в виде расширения пропила, 6 – годичные слои); б – укладка брёвен в срубе трещинами вниз; в – коробление досок, вырезанных в разных зонах бревна (вид с торца бревна), г – радиальная (1) и обычная тангенциальная (2) распиловка бревна на доски, имеющие широкую поверхность - пласт (3) и узкую кромку (4). |

Под действием силовых нагрузок древесина способна не только упруго деформироваться и трескаться, но также и пластично деформироваться («течь», «плыть» растягиваясь или сжимаясь и сохраняя потом новую форму) и тем самым снимать внутренние механические нагрузки. Всем известно, что при заколачивании гвоздя древесина «раздвигается» и при этом как упругая резина «зажимает» гвоздь, а затем по прошествии времени гвоздь порой может быть легко извлечён из древесины даже рукой. Иными словами, древесина сначала ведёт себя как обычная резина – при сжатии сжимается, готовая тотчас упруго вернуться в прежнее несжатое состояние. Но потом, оставаясь в сжатом состоянии, она постепенно теряет упругие свойства, принимает новую форму и размеры (как жевательная резинка или пластилин) и при снятии нагрузки в прежнюю форму и размеры не возвращается. Это объясняется тем, что микрофибриллы в стенках клеток (трахеид) под действием механической нагрузки сжимаются и смещаются, сдавливая имеющуюся между ними влагу. Затем под действием сжатия влага из зазоров между микрофибриллами постепенно перетекает в другие зоны древесины или испаряется. Микрофибрилла «расслабляется», теряет упругие свойства, сохраняет новую форму даже без нагрузки. При последующем распаривании влага может вновь впитаться в зазоры между микрофибриллами, вследствие чего древесина разбухнет и вновь может приобрести упругие свойства (зажав, например, гвоздь или расперев доски бочки). Но если древесина высушена в какой-то фиксированной форме, например, в виде дуги (обруча) или «пропеллера», то она будет эту форму сохранять до распаривания и нового гнутья. Сжатие древесины при сушке называется усушкой, а противоположный эффект расширения при увлажнении – набуханием.

|

| Рис. 87. Возникновение короблений и растрескиваний при сушке зажатой доски: а – распределение относительной влажности древесины по толщине доски в ходе сушки в последовательные моменты времени t₁, t₂, t₃, t₄. б – эпюры упругих напряжений, возникающих при сушке и снимающихся пластической деформацией, в терминах сил растяжения Fраст в зонах сушки и сил сжатия Fсжат в зонах, где сушка ещё не началась или уже закончилась, в – вид половинок доски, полученных раскалыванием образца в последовательные моменты времени, 1 – вид доски с торца (вдоль волокон), 2 – деформированные половинки доски, 3 – внутренние трещины, 4 – внешние трещины, идущие вдоль доски, 5 – графики относительной влажности древесины w внутри доски, 6 – пласт доски, 7 – кромка доски, 8 – концентрические годичные слои древесины (иллюстративно). |

Рассмотрим очень важный в практическом отношении вопрос коробления и растрескивания пиломатериалов. Для конкретности возьмём дощечку, выпиленную из свежесрубленной древесины, имеющую с торца вид прямоугольника 1 (рис. 87). Сушка ведётся потоками горячего воздуха или инфракрасного излучения, направленными справа и слева на поверхности (пласты) дощечки так, что профиль относительной влажности древесины внутри дощечки приобретает вид 5 и монотонно изменяется в последовательные моменты времени t₁, t₂, t₃, t₄. При снижении относительной влажности древесины ниже предела гигроскопичности Wп.г=30%, древесина начинает усыхать (сжиматься). Это сжатие начинается на внешних поверхностях дощечки. Поэтому, если расколоть дощечку топором в момент времени t₁, то половинки дощечки выгнутся желобом (вдоль и поперёк) под действием сжавшегося внешнего слоя.

Но если дощечку в момент t₁ не раскалывать, то с течением последующего времени сохнущие внешние слои не смогут усыхать (сжиматься) в полной мере, поскольку им это не позволяют пока не усыхающие (но чуть-чуть пластично сжимающиеся) внутренние слои. Для этого явления есть специальный термин: усушку в условиях сопротивления (противодействия) других (не усыхающих) зон называют усадкой. Усушка – это максимально возможная усадка древесины. Усадка, как и усушка, есть не что иное, как сжатие при высушивании древесины (и не только древесины, но и глины, и кожи и т. п.). Но усушка – это гипотетический процесс, когда древесине ничто не мешает сжиматься, а усадка - это реальный процесс в условиях возможных противодействий со стороны других зон древесины или внешних воздействий. Так, например, если кожу крупного рогатого скота сушить в свободном состоянии, то она сильно усохнет («сядет»), сожмётся, покоробится и сморщится. А если кожу наклеить на полированную металлическую поверхность (барабан) и сушить нагревом этой металлической поверхности, то кожа не сможет усохнуть (сжаться). Она сможет лишь дать лёгкую усадку, после чего натягивается на барабане и превращается в «выглаженный» идеально ровный товар. Так и в случае древесины: к моменту времени t₂ внешние слои дадут лишь лёгкую усадку и, с силой растягиваясь за счёт сопротивления внутренних слоев, высохнут, зафиксировав свои размеры. Но если подсушенная древесина имеет малую прочность на разрыв, то она может растрескаться снаружи (порваться, лопнуть, разорваться), как и внешние слои бревна (полена) на рисунке 86. Возможность образования трещин становится ясной, если учесть, что нам надо по существу выпрямить согнувшиеся половинки дощечки 2. Так или иначе, если расколоть дощечку в некий момент времени t₂, то обе половинки дощечки будут ровными.

В последующие моменты времени начнёт усыхать внутренняя зона дощечки, пытаясь сжаться. Если расколоть дощечку в момент времени то половинки выгнутся уже в другую сторону под действием сжавшихся внутренних слоев. Но если дощечку не раскалывать, то внешние сухие несжимаемые (не имеющие пластичности) слои не дадут сжаться сохнущим внутренним слоям, так что после высушивания в момент времени t₄ дощечка сохранит (пусть уменьшенную в размерах), но явно прямоугольную форму торца. При этом величина усадки дощечки будет меньше той гипотетической усушки, которая была бы при очень медленной сушке очень тонких образцов древесины. Именно этот факт является причиной возможного образования новых трещин, в том числе внутренних.

Величины усушки, измеряемые по ГОСТ 16483.35-88 на образцах 20'20'30 мм по процентному уменьшению длин относительно влажного состояния, у разных пород древесины разные (см. таблицу 16). Вдоль волокон усушка всех пород очень мала (менее 1%). В тангенциальном (тангентальном) направлении (по окружности вокруг сердцевины) величина усушки 8-12% значительно больше, чем в радиальном направлении 4-8%. Большая величина тангенциальной усушки указывает на склонность брёвен к растрескиванию, особенно при быстрой усушке, в том числе и при быстром нагреве древесины при горении.

Таблица 16. Свойства древесины при стандартной влажности 12%

| Свойства | Лиственница | Пихта | Сосна | Ель | Берёза | Осина | Липа | Ольха | Бук | Дуб | Граб | Кедр |

| Плотность абсолютно сухой древесины кг/м³ |

660 | 400 | 500 | 450 | 630 | 500 | 500 | 520 | 660 | 700 | 790 | 440 |

| Необходимая продолжительность сушки отн. ед. |

4,0 | 0,8 | 1,0 | 0,9 | 1,3 | 1,0 | 1,0 | 1,1 | 4,0 | 5,3 | 9,8 | 0,9 |

| Усушка, %, тангенциальная/ радиальная при снижении влажности с 30% до 0% |

11,7/ 6,0 |

8,7/ 4,5 |

9,3/ 5,4 |

9,3/ 5,1 |

10,2/ 8,4 |

9,0/ 4,5 |

9,9/ 6,9 |

9,0/ 5,1 |

10,5/ 5,4 |

8,7/ 5,7 |

10,5/ 7,2 |

8,4/ 4,5 |

| Максимально возможная относительная влажность, % |

123 | 250 | 180 | 200 | 131 | 180 | 180 | 170 | 123 | 117 | 96 | 210 |

| Прочность на сжатие, МПа, продольная/ радиальная/ тангенц. |

62/ 4,3/ 6,1 |

40/ 2,1/ 2,4 |

46/ 5,1/ 7,5 |

45/-/- | 54/-/- |

43/ 5,4/ 3,5 |

46/ 5,5/ 5,1 |

45/ 6,7/ 3,7 |

53/ 6,1/ 6,3 |

57/-/- |

61/ 6,5/ 6,0 |

40/-/- |

| Прочность при растяжении, МПа, продольная/ радиальная/ тангенц. |

124/ 5,6/ 5,2 |

66/ 4,0/ 2,9 |

109/ 5,4/ 3,5 |

101/ 5,0/ 3,2 |

137/ 11,1/ 6,5 |

121/ 7,1/ 4,6 |

117/ 8,3/ 5,0 |

97/ 7,2/ 5,9 |

124/ 12,5/ 8,5 |

-/ 8,0/ 6,5 |

129/ 13,3/ 8,4 |

89/ 4,2/ 2,8 |

| Прочность при статическом изгибе, МПа |

109 | 68 | 85 | 79 | 110 | 77 | 86 | 79 | 104 | 103 | 128 | 69 |

| Прочность на скалывание (сдвиг) вдоль волокон, МПа, радиал./ тангенц. |

9,8/ 9,1 |

5,9/ 5,7 |

7,4/ 7,2 |

6,8/ 6,7 |

9,0/ 10,9 |

6,2/ 8,4 |

8,4/ 8,0 |

8,0/ 9,8 |

12,1/ 14,0 |

9,9/ 11,8 |

14,7/ 18,5 |

6,4/ 6,4 |

| Твёрдость древесины, Н/мм², на поверхностях: торцовая/ радиал./ тангенц. |

42/ 31/ 33 |

27/ 15/ 14 |

28/ 22/ 23 |

25/ 17/ 18 |

46/ 36/ 32 |

26/ 19/ 20 |

25/ 17/ 18 |

39/ 27/ 28 |

65/ 53/ 50 |

66/ 55/ 48 |

88/ 76/ 78 |

22/ 15/ 16 |

Общеизвестно, что поленья при горении (в том числе и брёвна строений при пожарах) шипят, трещат, щёлкают, «стреляют» и даже взрываются. Причин для подобных акустических явлений много, и было бы странным, если бы дрова при горении вообще «молчали». Акустические шумы при горении можно разделить на непрерывные и разовые (эпизодические). Непрерывные шумы проявляются в виде шипений (при турбулентном истечении водяных паров и газообразных продуктов пиролиза из пор древесины) и в виде гула (от турбулентного пламенного горения). К условно непрерывным шумам относятся также всем известные потрескивания древесины при горении, обусловленные хрупкими растрескиваниями древесного угля поперёк волокон, так что характерные потрескивания возникают только после появления обугливающегося слоя и однозначно свидетельствуют о начавшемся горении (а не просто быстрой сушке). Эпизодические щелчки вызываются отскоками фрагментов (чешуек) обугливающегося слоя. При этом любое коробление приводит к хрупкому растрескиванию угольного слоя. Так даже горящая бумага начинает «шелестеть» лишь после обугливания и при обязательных съёживаниях и изгибаниях горячего углеродного остатка. А при короблениях массивных поленьев возможны резкие расколы не только обугленного слоя, но и древесины, в том числе за счёт давлений паров воды и газов пиролиза в глубине древесины. Выбросы горячих газов при этом сопровождаются хлопками и взрывами при пожарах. Однако причины треска древесины при горении до конца не ясны. Так, одни считают, что ошкуренная берёза при горении трещит намного меньше, чем осина, потому, что у берёзы наименьшая разность тангенциальной и радиальной усушек (потому и не коробится), а у осины – наибольшая. В то же время, бук с высокой разностью усушек вообще не трещит при горении. Поэтому другие считают, что чем твёрже древесина (и чем выше прочность на разрыв), тем меньше она трещит (см. таблицу 16). Во всяком случае малопрочная пихта трещит при горении очень сильно. Разобраться и найти истинную связь треска при горении с растрескиванием трудно. Так, породы для художественной резьбы разделяются на сильно растрескивающиеся (граб, ясень, клён, бук) и слаборастрескивающиеся (ель, сосна, пихта, кедр, лиственница).

Крайне противоречивой древесиной в народе считается осина. Если дрова из ясеня и берёзы горят даже сырыми, то свежесрубленная «осина не горит без керосина». Осину редко заготавливают для дров, поскольку (как и сосну) используют для строительства (в частности срубов для бань). Считается, что осина «неваркая», даёт «мало жару», в сухом состоянии быстро горит и выжигает сажу из дымоходов. Осина мало коптит, из неё издавна «щипали лучину» для освещения, а сейчас делают спички.

При горении осина потрескивает («искрит», «мелко» трещит) в отличие от сосны, например, издающей треск редко, но зато мощно («стреляет»).

Древесина любых пород способна пластично (как пластилин) медленно деформироваться, но только во влажном состоянии, причём тёплом. Так, хорошо распаренная для гнутья дрань (лучина) для плетения коробов (например, в виде палочек для мороженого «эскимо» толщиной 1-2 мм) с относительной влажностью 25-30% при температуре 100°С способна пластично (не ломаясь) сжиматься вдоль волокон на 30% и растягиваться на 2-5%, а в поперечном направлении сжиматься и растягиваться ещё сильней. Это особенно отчётливо проявляется в случае листов шпона, которые можно скрутить во влажном состоянии в рулон и так высушить с последующим сохранением сухой древесиной своей новой формы. Подобные процессы были хорошо отработаны, в частности, в эпоху фанерного авиастроения, но сейчас забываются.

Идеология предотвращения коробления проще идеологии предотвращения растрескивания при сушке. Если доски сохнут в зажатом выровненном состоянии, то это предотвращает искривления «жёлобом» (рис. 86), «саблей», «пропеллером». Причём, если выровнять (или, наоборот, согнуть) доску бывает трудно, то удержать доску в фиксированной форме потом при сушке не представляет труда. Если же доска всё же покоробится, то в принципе её можно вновь увлажнить (распарить) и придать ей иную форму. Но если доска треснула, то устранить трещину, конечно же, невозможно. Даже при медленной сушке в тени торцы поленьев обычно растрескиваются. Если древесина используется для резьбы по дереву, то растрескавшиеся торцы поленьнев обрезают: в глубине полена трещин может и не быть. Для предотвращения пересушивания и растрескивания торцов они при сушке замазываются олифой, битумом или забиваются рубероидом, фанерой. В случае берёзы паронепроницаемую кору надрезают. Для предотвращения короблений и растрескиваний в промышленности рекомендуются длительные сушки пиломатериалов в распаренном состоянии (несколько суток) при высоких температурах 80-100°С перегретым паром. Однако, такие пропарки приводят к значительному ухудшения прочностных свойств древесины. В частности, распаренная древесина становится впоследствии хрупкой (ломкой) и даже сыпучей при резании стамеской (ножом, топором) и строгании рубанком. Причины разрушения древесины при паровой обработке примерно те же, что и при варке картофеля, состоящего из крахмала (полисахарида, подобного целлюлозе). Наиболее заметные коробления имеют место при распиловках искривлённых стволов деревьев. При этом извилистость досок после сушки в свободном состоянии определяется разнонаклонностью волокон в доске. Так, слабокоробящаяся в коротких брусках берёза тем не менее очень сильно коробится в длинных досках.

|

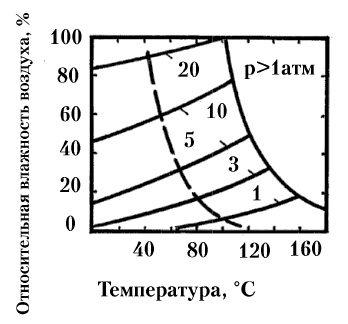

| Рис. 88. Температурные зависимости равновесной относительной влажности воздуха над древесиной любой породы, но разной влажности. Над кривыми приведены значения относительных влажностей древесины в процентах. Пунктирная кривая – хомотермальная кривая для точки росы 40°С. Точки пересечения хомотермальной кривой с кривыми влажности указывают на влажность древесины в банных условиях. |

В реальных условиях бань древесина постоянно то увлажняется (и набухает), то сохнет (и усыхает), в результате чего обшивка бань постепенно растрескивается (рассыхается) особенно при быстрых сушках и набуханиях. В пределах хомотермальной кривой в интервале температур 40-120°С равновесная влажность древесины колеблется в пределах 0,5-28%, то есть во всём диапазоне гигроскопичности (рис. 88). Напомним, что стандартные климатические условия жилых помещений (температура 20°±2°С, относительная влажность воздуха 65±5%), принятые при испытаниях древесины в деревообрабатывающей промышленности, соответствуют значению равновесной относительной влажности древесины 12%, вследствие чего такая влажность древесины называется нормализованной и отвечает требованиям мебельного производства.

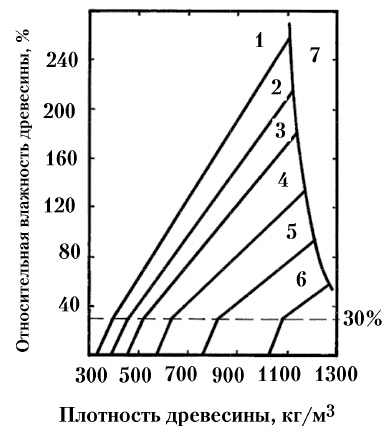

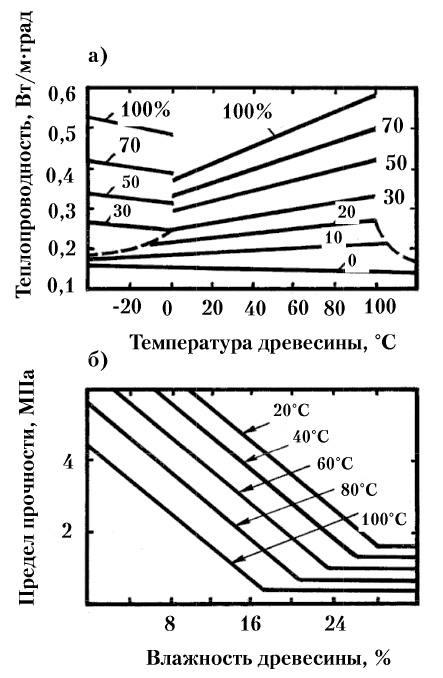

Наличие свободной и связанной влаги в древесине влияет на все свойства древесины, поэтому приводить цифровой материал по древесине без указания её влажности бессмысленно. Так, плотность древесины при увлажнении может возрастать в 2-3 раза (рис. 89), коэффициент теплопроводности повыситься в 4-5 раз (рис. 90), а теплота сгорания снизиться почти в 2 раза (рис. 91). Так, если теплота сгорания абсолютно сухой древесины составляет 4500 ккал/кг, то каждый 1% влажности приводит к снижению теплоты сгорания на 7 ккал/кг за счёт необходимости нагрева и испарения воды и ещё на 45 ккал/кг за счёт снижения доли сухой древесины в дровах. Для практических расчётов пожарная оборона рекомендует использовать нормативное значение минимальной теплотворной способности древесины 3300 ккал/кг по ГОСТ 12.1.044-89 «Положения безопасности. Общие требования». Вместе с тем, энергетики рекомендуют ориентироваться на нормативное значение минимальной теплотворной способности дров 2400 ккал/кг по ГОСТ 9817-95 «Аппараты бытовые, работающие на твёрдом топливе».

|

| Рис. 89. Зависимость плотности древесины от относительной влажности древесины. Прямые имеют излом при влажности 30% ввиду усадки древесины при удалении гигроскопичности – связанной влаги. 1 – пихта, 2 – ель, 3 – сосна, 4 – берёза, 5 – граб, 6 – самшит, 7 – максимально достижимые значения плотности и относительной влажности древесины. |

|

| Рис. 90. Свойства древесины: а – температурная зависимость теплопроводности древесины берёзы поперёк волокон при различных относительных влажностях древесины, указанных у кривых в процентах; б – предел прочности берёзы при растяжении в тангенциальном направлении при различных температурах древесины, указанных у кривых в градусах Цельсия. |

|

| Рис. 91. Зависимость теплотворной способности дров от относительной влажности древесины (жирная сплошная кривая), горизонтальные пунктирные прямые – значения по ГОСТ. |

Важным моментом является то, что даже абсолютно сухая древесина даёт при сгорании очень много воды, намного больше, чем обычно содержится воды в самих реальных дровах. Поэтому, влажность древесины, очень сильно влияющая на теплотворную способность дров, тем не менее на влажность дымовых газов влияет слабо. Так, переход с дров влажностью 10% на дрова влажностью 20% повышает влажность дымовых газов отнюдь не в два раза, а всего лишь на 15-20%.

Источник: health.totalarch.com. Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Комментарии

Гость

вт, 04/17/2018 - 18:19

Постоянная ссылка (Permalink)

Полезный материал

Добавить комментарий