Соединения деревянных конструкций

Создавая силовую схему деревянного каркаса здания, приходится в той или иной степени использовать способы соединения деревянных элементов, опыт выполнения которых формировался веками. При этом соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием, а для увеличения их продольной длины – сращиванием. Кроме того, деревянные элементы каркаса могут соединяться в узлах конструкций под различными углами.

Искусство подгонки деревянных соединений шлифовалось столетиями. Раньше, когда промышленное изготовление металлических соединителей (гвоздей, шурупов и т.п.) не было налажено и их себестоимость была высока, научились так подгонять концы или края деревянных заготовок друг к другу, чтобы они выдерживали эксплуатационную нагрузку и сопротивлялись воздействию окружающей среды.

По способу передачи усилий соединения деревянных элементов разделяют на следующие виды:

- соединения на механических связях (на болтах, гвоздях, шурупах, и т.п.);

- соединения, в которых усилия передаются непосредственным упором контактных поверхностей соединяемых элементов (шипов, врубок, нагелей и т.п.);

- соединения на клеях.

|

|

|

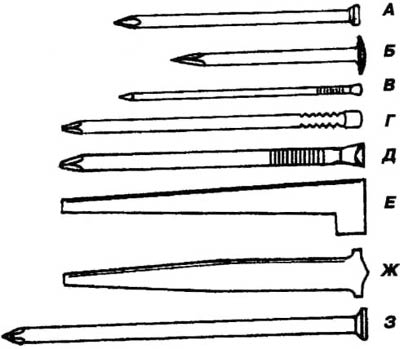

Рис. 1. Гвозди, используемые в строительстве: А – круглый гвоздь; Б – с выпуклой шляпкой; В – напольный гвоздь; Г – овальный гвоздь; Д – гвоздь без шляпки; Е – панельный гвоздь; Ж – штукатурный гвоздь; 3 – настенный гвоздь. |

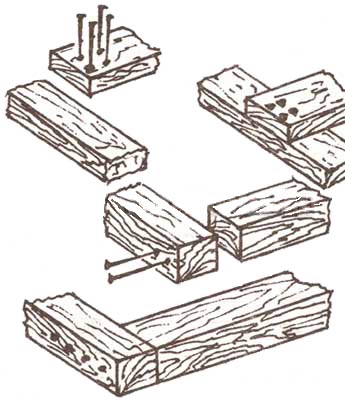

Рис. 2. Гвоздевые соединения каркасных секций. |

Соединения на механических связях обладают достаточно высокой прочностью и надёжностью. Передача сил в таких соединениях происходит от одного элемента к другому через отдельные точки и компенсируется силами трения между металлом и волокнами древесины (гвоздевое соединение) или упорами винтовой нарезки и прорезаемыми в древесине винтовыми желобками (соединение на шурупах). Гвоздевые соединения осуществляются при помощи гвоздей. Наиболее применимые из них даны на рис.1. Количество гвоздей определяют расчётным путём, а в некоторых случаях назначают конструктивно, например, при настилке полов, установке встроенного оборудования, обшивке потолков и перегородок и т.п. В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород, гвозди диаметром более 6 мм следует забивать в заранее просверленные отверстия (рис. 2). Причем, диаметр отверстий должен составлять 0,9 диаметра забиваемого гвоздя. В соединениях из досок мягких пород гвозди независимо от диаметра забивают без предварительного сверления. При забивке гвоздей следует придерживаться нескольких правил, которые повышают эффективность соединения и избавляют от нежелательных последствий:

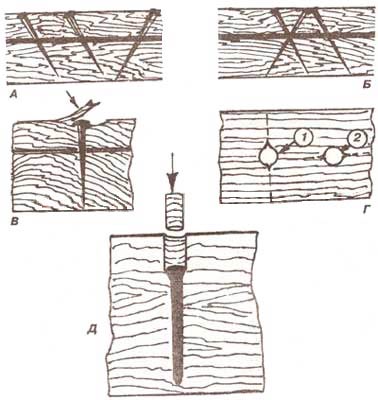

- чтобы древесина не раскололась во время забивания гвоздя, нужно притупить его кончик (или откусить его кусачками). Такой гвоздь будет сминать волокна древесины, а не раскалывать её;

- нужно помнить, что гвоздь, забитый вдоль волокон, держится намного слабее, чем гвоздь, забитый поперек волокон;

- несколько забитых гвоздей, расположенных близко друг к другу вдоль одного слоя древесины, могут ее расколоть. Древесина расколется и в том случае, когда толстый гвоздь забить близко от кромки. Чтобы избежать этого, гвозди лучше брать меньшего диаметра, увеличивая их количество. Забивать их лучше в шахматном порядке.

|

|

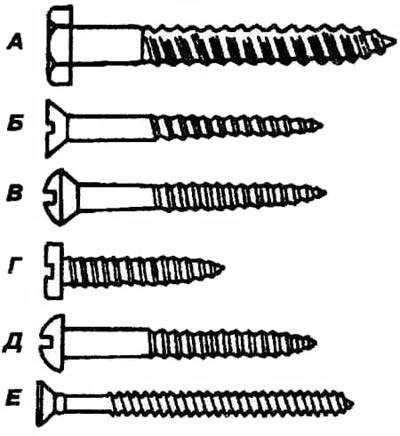

| Рис. 3. Виды гвоздевых соединений: А – забивание под углом; Б – под углом во встречных направлениях; В – скрытность соединения подрубанием кромок; Г – два способа расположения режущих кромок на окончании гвоздя: в положении 1 режущие кромки расположены поперек волокон и не раскалывают заготовку; в положении 2 режущие кромик расположены вдоль и древесина может расколоться; Д – скрытность соединения при помощи пробки. | Рис. 4. Шурупы и глухари: А – глухарь; Б – утопленный шуруп; В – шуруп с высокой головкой; Г – самонарезающий шуруп; Д – шуруп с полукруглой головкой; Е – шуруп с удвоенной резьбой. |

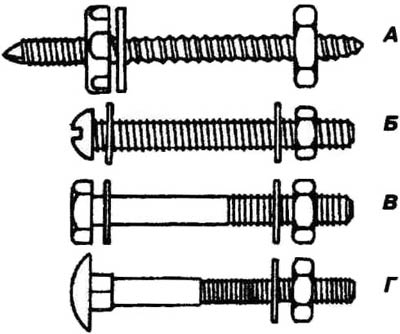

Некоторые приёмы, которыми пользуются при забвении гвоздей показаны на рис. 3. Соединения на шурупах и глухарях (рис. 4) более надежны, так как для выдергивания шурупов потребуются достаточно большие усилия. Шурупы различаются размерами, формой шляпки и шагом резьбы. Как правило, часть поверхности стержня шурупа резьбы не имеет. Самыми крупными шурупами являются так называемые «глухари». Они имеют квадратную или шестигранную шляпку и закручиваются гаечными ключами. Некоторые из таких шурупов обладают прорезью на шляпке, что позволяет использовать отвёртку.

Расстановка шурупов и глухарей и размеры просверленных гнёзд должны обеспечивать плотный обжим стержня с древесиной, исключая ее раскалывание. Расстояния между осями винтов в продольном направлении должны быть не менее 10 диаметров стержня, а поперёк волокон – 5 диаметров. Диаметр прилегающей к шву части гнезда должен точно соответствовать диаметру ненарезной части глухаря. Диаметр заглубленной части шурупа или глухаря по всей длине нарезной части должен быть на 2–4 мм меньше полного его диаметра, что обеспечит надёжный упор винтовой нарезки.

В древесину шуруп завертывают отвёрткой или шуруповёртом, а не забивают. При забивании шурупа в древесину винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40% силы, удерживающей шуруп в древесине. Для прочного соединения шуруп необходимо заворачивать до отказа. При этом прочность соединения во многом зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания. В древесину твёрдых пород шурупы заворачивают в заранее просверленные отверстия, диаметр которых должен составлять 0,9 от диаметра ненарезанной части шурупа. Во влажную древесину заворачивать шурупы не рекомендуется, так как они будут быстро корродировать и прочность соединения нарушится.

|

|

| Рис. 5. Болты: А – болт с ограждением; Б – крепежный: В – машинный; Г – каретный. | Рис. 6. Соединения на нагелях: 1 – дубовый нагель; 2 – стальной нагель-болт; 3 – пустотелый нагель; 4 – стальной нагель без шляпки; 5 – нагель-гвоздь; 6 – пластинчатые нагели. |

Болтами (рис. 5) можно соединять как изогнутые, так и прямые детали. Крепёжный болт используется для крепления досок сечением 50x100 мм. Машинный и каретный болты применяют для установки деревянных деталей на стальных конструкциях. Параметры болта определяют заданным его диаметром и длиной от нижней плоскости шляпки до конца. Длина крепежного болта с плоской шляпкой измеряется от верхушки до конца.

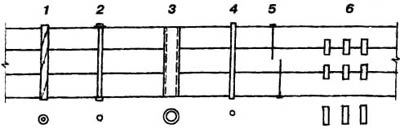

Соединения на нагелях препятствуют взаимному сдвигу стыкуемых элементов, поэтому гвозди и шурупы в некоторой степени можно считать разновидностью нагелей. В нагельном соединении, находящемся под воздействием внешней нагрузки, сам нагель работает на изгиб, а древесина соединяемых элементов под нагелями подвергается смятию. Нагели бывают стальные, пластмассовые и деревянные, а по форме – цилиндрические и пластинчатые (рис. 6). В конструкциях, которые находятся в агрессивной среде, используют алюминиевые, пластмассовые и дубовые нагели.

Древесина для нагеля подбирается из твердых пород, а ее влажность должна быть на 3-5% ниже, чем влажность основной древесины. В этом случае при достижении баланса влажности нагель плотно заклинивается в гнезде, создавая прочное соединение. Если влажность нагеля и основной древесины будет одинаковой, то при высыхании древесины плотность посадки нагеля уменьшается и соединение может разрушиться. Выбор того или иного диаметра нагеля целиком и полностью зависит от толщины соединяемых деталей и от требований к прочности соединения. Расчетную несущую способность на один срез нагеля определяют исходя из трех условий:

- изгиба металлического нагеля;

- смятия древесины крайнего соединяемого, а также более тонкого элемента толщиной а;

- смятия древесины среднего соединяемого, а также более толстого элемента толщиной с.

Различают две группы соединения на нагелях: симметричные и нессиметричные. Расчетную несущую способность цилиндрического нагеля на один шов сплачивания в соединениях сосны и ели принимают равному одному из значений, приведённых в таблице.

Методика определения несущей способности основных видов цилиндрических нагелей.

| Схемы соединений | Напряженное состояние соединения | Расчетная несущая способность на один шов сплачивания (условный срез) | |

| Гвоздя стального, алюминиевого, стеклопластикового нагеля | Дубового нагеля | ||

| Симметричные соединения | Смятие в средних элементах | 0,5 cd | 0,3 cd |

| Смятие в крайних элементах | 0,8 ad | 0,5 ad | |

| Несимметричные соединения | Смятие во всех элементах равной толщины, а также в более толстых элементах односрезных соединений | 0,35 cd | 0,2 cd |

| Смятие в более тонких средних элементах двусрезных соединений | 0,8 ad | 0,5 ad | |

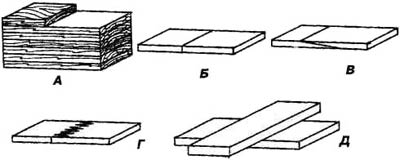

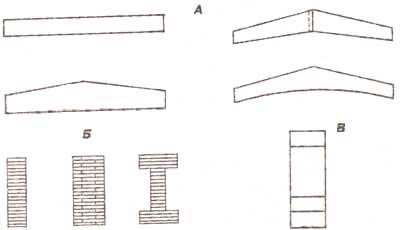

Соединения на клеях – наиболее прогрессивный способ соединения древесины, отвечающий индустриальным методам изготовления. Этому во многом способствует наличие водостойких и биостойких строительных клеев (на основе синтетических смол), открывших широкие возможности использования клееных конструкций в индустриальном и гражданском строительстве. К достоинствам клееных конструкций относятся возможность компоновки крупноразмерных конструкций из мелкоразмерного сортамента, использование древесины низких сортов в менее напряженных зонах конструкций, отсутствие ослаблений врезками и врубками, надежная работа на сдвиг в швах и т.д. Недостатком клееных конструкций считается необходимость тщательного контроля в заводских условиях и сложность изготовления соединений при монтаже.

Технологический процесс склеивания состоит из нескольких операций, поэтому правильная подготовка поверхностей и подбор склеиваемых деталей по годичным слоям древесины играют не последнюю роль в прочности соединения. Если древесина неверно подобрана, то в процессе эксплуатации (при изменении температурно-влажностного режима) детали могут неравномерно разбухать, в результате клеевое соединение разрушится. Прочное и надежное соединение получится тогда, когда соблюдаются следующие условия:

- влажность древесины при склеивании должна быть такой, как в и процессе эксплуатации. При этом обе склеиваемые детали должны иметь одинаковую влажность;

- склеиваемые поверхности должны располагаться таким образом, чтобы годичные слои были направлены в противоположные стороны или под углом друг к другу;

- сопрягаемые поверхности должны быть очищены от пыли, жировых включений и подогнаны друг к другу без зазоров;

- соединяемые кромки лучше склеиваются, если они относятся к одной и той же части ствола (заболони или ядра);

- тонкие заготовки лучше склеиваются, чем толстые.

|

|

|

Рис. 7. Клеевые соединения: А – склеивание продольное; Б – склеивание впритык; В – склеивание «на ус»; Г – склеивание зубчатым шипом; Д – склеивание под углом. |

Рис. 8. Сечения дощатоклееных и клеенофанерных элементов: 1 – доски; 2 – фанера. |

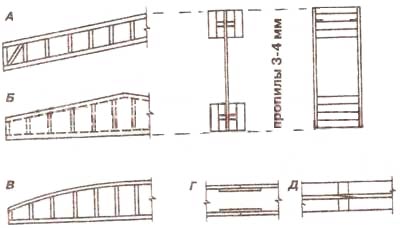

В настоящее время для создания клееных конструкций используют доски и брусья хвойных пород влажностью не более 12% и толщиной не более 42 мм в прямолинейных элементах и 33 мм в криволинейных. Применяют дощатые клееные конструкции в сочетании со строительной фанерой, а также с фанерой и сталью. Склеивание производят под давлением 0,3– 0,5 МПа при длительности запрессовки 4–24 часа. Основные виды клеевого соединения конструкций приведены на рис. 7. Для склеивания шипы и все сопрягаемые поверхности деталей смазывают клеем, собирают и проверяют прямоугольность соединения. После этого склеенные элементы сжимают струбцинами или другими приспособлениями и оставляют до полного засыхания клея. Надёжность соединения будет зависеть от того, как правильно будет зафиксированы склеиваемые детали до полного высыхания клея.

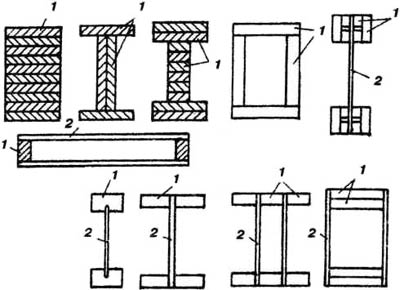

Поперечные сечения клееных конструкций бывают прямоугольными, двутавровыми, коробчатыми и пр. (рис. 8). Клееные соединения применяют при изготовлении несущих и ограждающих конструкций, выполненных из досок или строительной фанеры. К числу таких конструкций относятся составные из досок балки, дощато-фанерные балки, гнутые арки, рамы, щиты ограждающих частей зданий, стропильные фермы и др.

Дощатоклееные балки в виде многослойного пакета обладают рядом преимуществ перед другими составными балками:

- они работают как монолитные;

- их можно изготовлять с поперечным сечением большой высоты;

- в балках длиной более 6 м отдельные доски стыкуют по длине с помощью зубчатого шипа и, следовательно, балки не будут иметь стыка, ослабляющего сечение;

- в дощатоклееных балках можно рационально размещать доски различного качества по высоте – в наиболее напряженных зонах доски 1-го сорта, в менее напряженных зонах доски 2-го и 3-го сортов.

|

|

| Рис. 9. Балки дощатоклееные: А – типы балок; Б – варианты сечений балок; В – распределение составных элементов по сортам (по качеству). | Рис. 10. Балки клеенофанерные с плоскими стенками и ребрами жесткости: А – балка постоянной высоты; Б – двухскатная балка; В – балка с криволинейной геометрией верхнего пояса; Г – стык фанерной стенки с накладками; Д – стык фанерной стенки «на ус». |

В отечественном строительстве применяют дощатоклееные балки пролётом до 24 м. Сечения дощатоклееных балок принимаются в большинстве случаев не более 16,5 мм, что позволяет изготовлять их из цельных широких досок, склеенных между собой кромками, с расположением этих стыков вразбежку по высоте. Высота сечения балок определяется расчётом и находится в пределах от 1/10 до 1/15 пролета. Форма дощатоклееных балок может быть прямоугольной, односкатной, сегментной и двускатной, постоянной и переменной высоты (рис. 9). Высота балок переменного сечения на опорах должна быть не менее 0,4 высоты сечения в середине длины. Балки склеивают из досок не более 44 мм. Доски перед склеиванием фрезеруют по лопастям на 2,5–3,5 мм, а после склеивания кромки балок фрезеруют в среднем на 5 мм.

Клеенофанерные балки состоят из фанерных стенок и дощатых поясов (рис. 10). Поперечное сечение клеенофанерной балки может быть двутавровым и коробчатым. Так как при этом пояса балки удалены от нейтральной оси, то материал в таких балках используется более эффективно. При этом клеенофанерные балки могут быть постоянной высоты, двускатными, а также с криволинейным верхним поясом. Балки с плоской фанерной стенкой рекомендуется использовать для пролётов до 15 м. Их высоту назначают в пределах 1/18–1/12 длины пролёта. Толщина стенок должна быть не менее 8 мм. Доски поясов балки могут располагаться как горизонтально, так и вертикально. Пояса балки по плоскостям склеивания с фанерными стенками должны иметь прорези для того, чтобы ширина клеевых швов не превосходила 10 см. Это предотвратит появление перенапряжения швов при колебаниях температуры и влажности.

Придание жёсткости фанерной стенке обеспечивается установкой дощатых рёбер жесткости, которые располагают в коробчатых балках в полости между двумя фанерными стенками. В двутавровых балках ребра жесткости располагают по обе стороны стенки. По длине ребра жёсткости ставятся с шагом, равным 1/8–1/10 пролёта.

Добавить комментарий